DTF (Direct to Film)

Das Pulver als Schlüssel-Komponente

Das Heißschmelzpulver ist entscheidend für einen guten Transfer. Eine falsche Wahl bedeutet nicht nur schlechtere Haftung, sondern auch mehr Staub und damit schlechtere Arbeitsbedingungen. Wissenswertes zum Pulver gibt’s in diesem Blog!

Technisch handelt es sich dabei um ein thermoplastisches Pulver auf Polyurethan-Basis – verwandt mit dem Kleber bei Flexfolien. Mit einem hochwertigen Pulver bleibt das Motiv elastisch und dauerhaft am Textil verhaftet.

Arbeitsplatz-Sicherheit

Das Hotmelt-Pulver soll nicht direkt mit der Haut in Kontakt kommen. Und nicht eingeatmet werden. Schutzhandschuhe sind z.B. beim Befüllen des Shakers und beim Hantieren mit dem Pulver Pflicht. Verwende beim Bepulverungs- und Trocknungsvorgang unbedingt ein Absauge-System mit Akivkohlefilter. So verhinderst Du, dass Dämpfe – insbesondere Glycerin – in die Atemluft gelangen.

Verschiedene Körnungsgrößen des Pulvers

Feine Körnung (< 80 µm): Ideal für filigrane Motive, führt aber zu höherer Staubbelastung

Gemischte Körnung (80 – 200 µm): Diese Universalkörung sorgt für präzise Transfers bei minimalem Feinstaub – ein guter Kompromiss aus Haftung und Sauberkeit.

Grobe Körnung (< 200 µm): Ideal für sehr grobe Textilien – nur selten nötig.

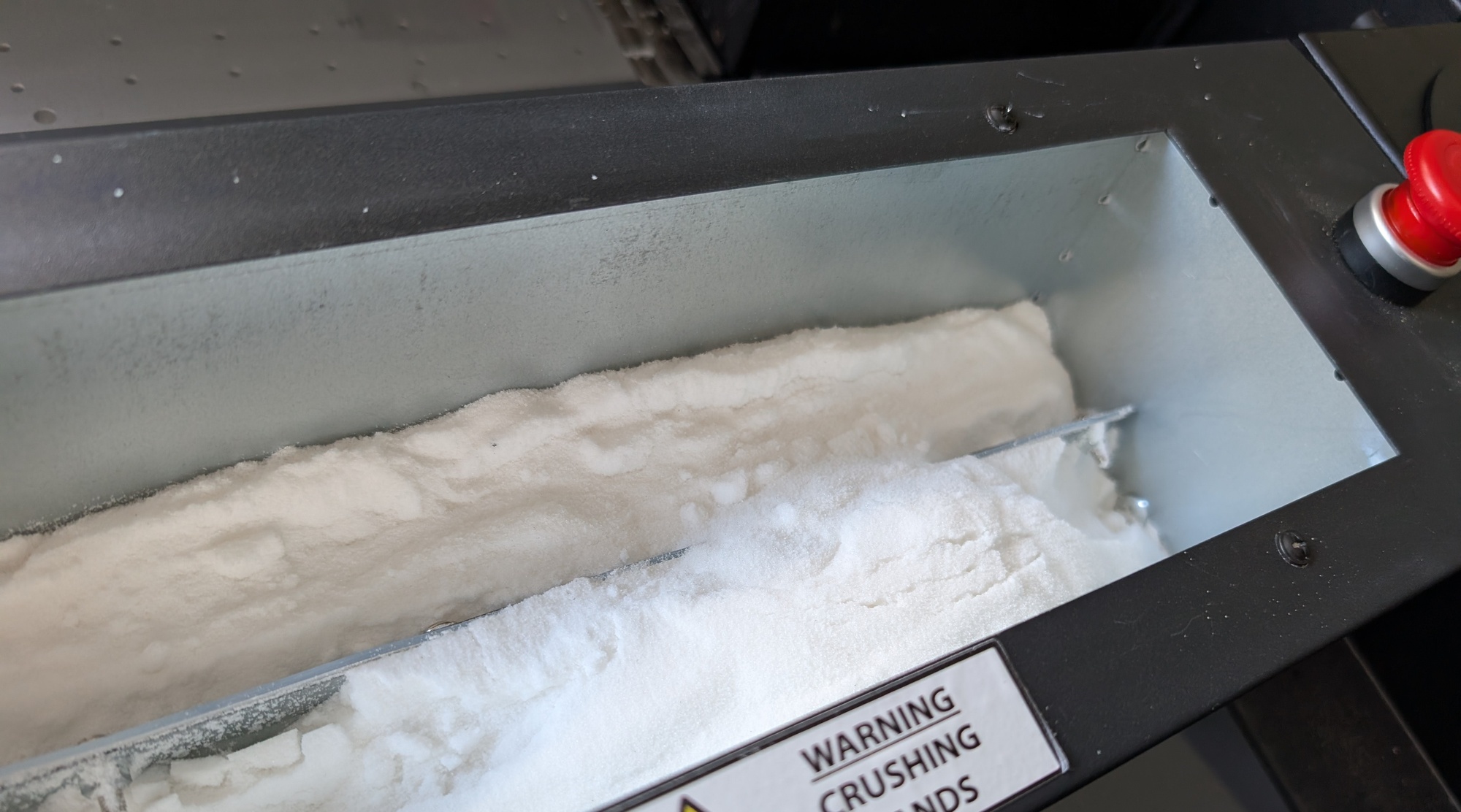

Frischer Nachschub in den Shaker

Damit überschüssiges Pulver in der Shaker-Einheit gut abgerüttelt werden kann, soll es möglichst trocken sein. Verwende daher im Zweifel eher kleinere Gebinde-Einheiten und fülle das Pulver häufiger nach. Verschließe das Nachfüllgebinde immer zuverlässig. Denn das Pulver zieht Feuchtigkeit an. Entferne Pulverrückstände oder verklumptes Pulver – besonders bei längeren Produktionsunterbrechungen.

Die perfekte Aushärtung

Die Trocknung bzw. Auserhärtung des Pulvers ist ein entscheidender Faktor, ob der Transfer flexibel und haltbar ist, oder einfach nur „okay“. Die optimale Temperatur zum Verschmelzen liegt bei ca. 110 Grad, der sogenannte Gelierpunkt wird bei ca. 12 Sekunden erreicht. Sichtbar wird der richtige Zeitpunkt, wenn die Oberfläche glänzend und geleeartige wirkt. Wasser und Glycerin müssen vollständig verdampfen, bevor der Transfer weiterverarbeitet werden kann. Wenn der Transfer noch „schmierig“ ist, ist das meist ein Hinweis auf Restglycerin – Ursache ist eine unzureichende Trocknung.

Tipp: Wer auf Nummer sicher gehen will, lässt den Transfer bei niedriger Temperatur etwas länger laufen.

Zusammengefasst: Der Produktionsprozess ist von einigen Parametern abhängig, die erst im Zusammenspiel gute Ergebnisse bewirken: Die Qualität von Pulver, Film und Tinte sowie die Faktoren Luftfeuchtigkeit, Zeit und Temperatur. Genug Möglichkeiten also, Deinen Workflow zu optimieren.

Zurück zum Blog